稀土对铁基合金激光熔覆层耐磨及耐蚀性能的影响

激光表面熔敷技术具有涂层与基材结合牢固、涂层稀释率低、工件变形小等其他表面技术难以实现的特点和广阔的应用前景,在工业技术和科学研究领域引起了普遍重视。利用表面改性可以有效地改善机械零件或工具的使用性能和延长其使用寿命.工程材料的磨损和腐蚀等现象大多从表面开始,因此材料表面保护具有重要的工程应用价值.与此相适应,激光熔覆在提高材料表面抗磨性能方面的应用受到了广泛关注.稀土被人们称为新材料的“宝库”,自上世纪60年代被引用于金属及合金的表面改姓以来,这方面的科研工作进展迅速,取得了许多令人满意的成果。人们揭示出,稀土对多种金属具有净化、变质和合金化作用,可显著改善金属材料的力学性能、热加工性能、高温抗氧化性能、耐磨及耐腐蚀性能,因而在冶金、铸造及热处理等领域获得了应用.我们预期,在铁基合金激光熔覆层中引入La将可能改良合金表面的抗磨性能,从而扩大其摩擦学应用范围.鉴于此,我们在铁基合金激光熔覆层中引入不同含量的La2O3,考察了稀土对铁基合金激光熔覆层组织及抗磨性能的影响.但目前稀土被引入激光熔敷工艺主要集中在钴基、镍基合金以及MCrAlY系合金涂层中。

1 试验材料及方法

1.1 试验材料

激光熔覆工艺

试验基材采用100 mm×30 mm×10 mm的45钢板;硬度约为220HV。以Fe基合金粉末(化学成分:0.21%C,1.18%B,3.25%Si,19.92%Cr, 12.60%Ni,其余为Fe;粒径0.085~0.246 mm;流动性﹤22 s/50 g)作为涂层材料,稀土CeO2粉末纯度为99.9%,稀土加入量分别为0.0%、0.3%、0.6%、0.9% 、1.2%和1.5%。将稀土氧化物粉末和铁基合金粉末通过机械搅拌混合均匀,,干燥待用.。

采用3kW的CO2快速轴流激光器(输出功率为1.5 kW,光斑直径4 mm,扫描速度5 mm/s,功率密度1.19×104W/cm2,多道熔覆搭接率30%,同轴送粉方式)进行激光熔覆处理,熔覆层厚度约1 mm.

1.2 性能测试

采用CSM950型场发射扫描电子显微镜(SEM)观察熔覆层微观组织形貌,并利用SEM所配置的能量色散X射线分析装置(EDAX)分析熔覆层及其磨痕表面组成.采用MT-3型显微硬度计沿熔覆层深度方向测量显微硬度分布,载荷为1.96×10-3N,加载时间5 s,取10次测量结果的平均值.

1.3 摩擦磨损试验

选用MM-200型摩擦磨损试验机评价激光熔覆层的摩擦磨损性能.试验前采用600#砂纸精磨激光熔覆层试样表面;偶件为45#钢环(外径40 mm,内径16 mm,厚10 mm,硬度500HV).选用载荷分别为10 N、20 N、30 N、40 N、50 N;试验时间15 min;线速度为0.42 m/s.在摩擦磨损试验过程中每隔1 min记录一次摩擦系数;试验结束后用丙酮清洗激光熔覆层试样,随后用读数显微镜测定其磨痕宽度(测量准确度0.01 mm).

2 结果与讨论

2.1 熔覆层的显微组织

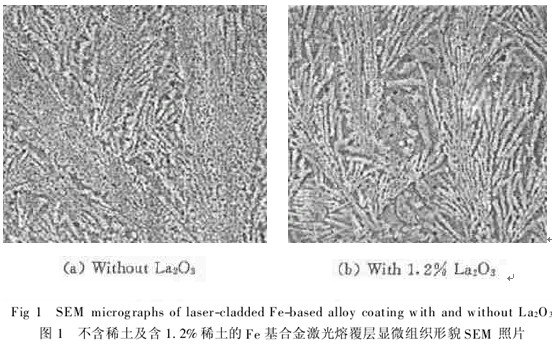

图1示出了不含稀土及含1.2%稀土的激光熔覆层组织形貌的SEM照片.可以看出,引入稀土使得激光熔覆层组织生长的方向性减弱,针状组织数量增加.与此同时,引入稀土氧化物使得激光熔覆层中的枝晶分散度增大,枝晶间空隙减小,树枝晶生长受阻,并在一定程度上导致晶粒细化.其原因在于,具有较强化学活性的稀土元素容易同其它元素发生化学反应,形成稳定的化合物,从而增加熔覆层中的形核质点,加快熔覆层在凝固过程中的形核速度,导致晶粒细化.此外,稀土还可以增加液态金属的流动性,减小凝固过程中的成分过冷,减弱成分偏析,从而使组织趋向均匀化.

2.2 激光熔覆层硬度分布

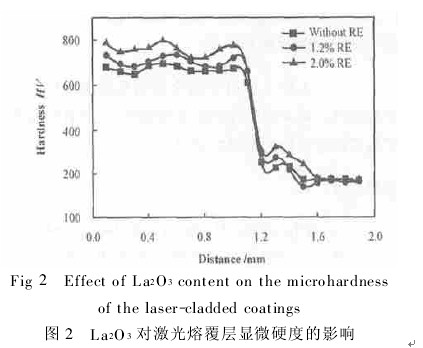

图2示出了不同稀土含量的Fe基合金激光熔覆层显微硬度随深度变化的关系曲线.可以看出, 16Mn钢经激光熔覆处理后显微硬度显著提高,而引入稀土可以进一步提高激光熔覆层的硬度.同不含稀土的激光熔覆层相比,稀土含量为1.2%的熔覆层的显微硬度有所增大,平均显微硬度为400~450HV,而稀土含量为2.0%的熔覆层的平均硬度约为500HV.这是由于引入稀土导致熔覆层组织细化和硬质金属化合物弥散强化所致.

2.3 激光熔覆层的摩擦磨损性能

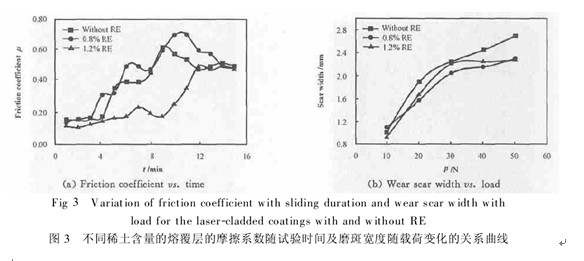

图3分别示出了摩擦系数随试验时间(载荷为50 N)以及磨斑宽度随载荷变化的关系曲线.可见,摩擦系数随试验时间的延长而增大,引入稀土有利于降低摩擦系数[见图3(a)],当稀土含量较高(1.2%)时尤其如此.其原因在于,具有六方层状结构的La2O3稀土化合物本身具有润滑作用[9],同时稀土可以促进Cr的碳化物和硼化物硬质相析出[10],提高熔覆层的硬度,降低犁削和粘着作用,从而降低摩擦系数.另一方面,同不含稀土的激光熔覆层相比,含稀土的激光熔覆层的磨斑直径较小,且对载荷的敏感性较弱,当载荷较高(>40 N)时尤其如此[见图3(b)].有趣的是,稀土氧化物含量较低(0.8%)的激光熔覆层的磨斑直径相对较小,而当稀土氧化物含量较高

(1.2%)时,其改善激光熔覆层抗磨性能的效果有所减弱.这同稀土在熔覆层中的作用机理有关.换言之,由于稀土在合金中的固溶度很小,稀土氧化物大多存在于晶界;当稀土加入量较小时,晶界有了强化,晶界附近位错的移动性较强,晶粒之间的滑移传递较容易,这有利于促进摩擦过程中表面微裂纹顶部的应力松弛,增加裂纹扩展的阻力,从而减轻磨损.但当晶界处稀土氧化物聚集过多时,晶界处位错移动受阻,晶界脆性增加,磨损过程中微突体易沿裂纹扩展方向发生脆断,从而使磨损加剧.

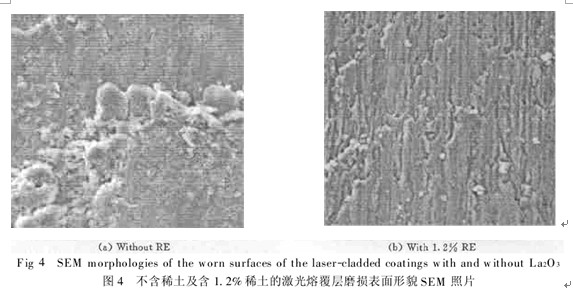

图4示出了不含稀土及含1.2%稀土的激光熔覆层磨损表面形貌SEM照片(50 N,15 min).可以看出,不含稀土及含1.2%稀土的激光熔覆层磨损表面存在明显差异,不含稀土的熔覆层磨损表面呈现严重的粘着和脆性断裂剥落迹象[见图4(a)],断口处存在大量剥落颗粒;而含1.2%稀土的激光熔覆层磨损表面粘着迹象较微弱,除少量剥落颗粒外,未见大面积脆性剥落迹象[见图4(b)].这同2种激光熔覆层相应的抗磨性能差异相对应.

3 结论

a. 在铁基合金激光熔覆层中引入稀土可以弱化组织生长的方向性,增加针状组织的数量,减小晶须之间的空隙,限制树枝晶生长,从而细化晶粒.

b. 引入稀土可以增加铁基合金激光熔覆层的平均硬度,改善其抗磨性能;当稀土加入量为1.2%时,相应激光熔覆层的综合性能较好.

c. 引入稀土使得铁基合金激光熔覆层同45#钢对摩时的粘着和脆性剥落显著减轻,这同其对激光熔覆层抗磨性能的影响相对应.