热喷涂在钢铁行业中的应用

目前,热喷涂技术在钢铁行业主要应用于耐磨、防腐及输送辊类喷焊等方面。在钢铁企业中,大量设备的工件是在高温、高速、重载荷或腐蚀环境下运行,因此,这些工件的质量和使用寿命将直接影响钢铁企业的生产效率、产品质量和生产成本。热喷涂技术主要应用于特殊工况和表面有特殊要求的工件,其典型应用如各种退火炉中的炉辊、热镀锌线的沉没辊、结晶器短边铜板以及大量的冷热轧工艺辊道。热喷涂辊占全部热喷涂部件的85%以上。

热喷涂技术在钢铁工业中的应用效果

1. 涂层提高产品质量

连续退火炉炉辊在使用涂层后表面缺陷几乎降为零。对提高产品质量的作用十分显著。

2. 涂层提高部件寿命,降低维修成本

以精轧机的张紧辊为例,该辊原为镀硬Cr,其寿命为2.5个月。当改用热喷涂层后,寿命大大延长,其维修成本率由1.0降至0.2~0.1。

3. 涂层降低生产线停车时间

以剪板线导辊为例,该辊采用热喷涂强化后,辊面没有磨损,板片边光滑,常规导辊每月平均停车时间30分钟降至几乎不用停机,大大降低停机维修时间。

热喷涂技术在现代钢铁工业中的典型应用有:

1. 连铸结晶器铜板

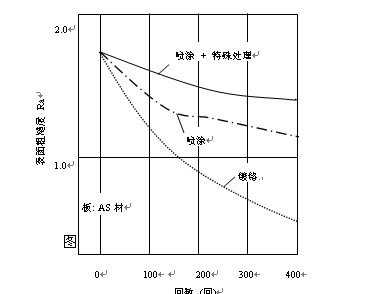

连铸结晶器铜板表面由于金属凝固层的摩擦而磨损, 一直采用镀铬处理来提高模子表面的耐磨性。但镀铬层在高温下硬度下降很快(图1),其防护效果不十分理想。采用在高温下硬度不显著下降的自熔合金涂层并辅以增强涂层与基体结合的的技术措施后, 涂层连铸结晶器铜板的耐用性超过1000ch¢s (1ch =250 吨), 为镀铬层的10倍以上。

图1 喷涂涂层与镀铬层的高温硬度

2. 连续铸造辊

连续铸造生产线中的支承辊、导辊、夹紧辊等部件常因各种应力及冷热疲劳等因素的影响, 在辊面园周方向上产生大的裂纹而导致辊子破坏失效。采用自熔合金强化辊面后, 该涂层在使用过程中仅在其晶粒晶界上产生裂纹传播速度小的微细裂纹, 大大延长了连铸辊的寿命,也防止了铸材表面缺陷的发生, 提高了铸材的质量。

3. 冷延加工辊

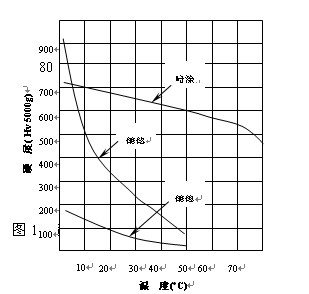

冷延生产线中的加工辊(如张紧辊、导辊和矫直辊等)要求其表面耐磨, 在使用过程中表面粗糙度的变化要小, 具有恒定的夹持力。该辊原一般采用表面镀铬, 但其耐磨性不够, 影响使用寿命。而采用热喷涂涂层再经特殊处理后, 其表面粗糙度的变化缓慢, 表面夹持力不易下降(图2.)。试验表明, 经过特殊处理的涂层辊的耐磨性为镀铬辊的5-10倍。

|

图2 各种涂层表面粗糙度的变化

4. 连续退火炉炉辊(炉底辊)

连续退火炉一般由加热带、均热带和冷却带组成, 钢板在配置于炉内的炉辊上呈180 °绕卷接触进行热处理。由于钢板表面的氧化物在炉内气氛下还原成铁而粘附在辊面上而形成积瘤, 当钢板通过辊面传送时会在钢板上留下一个凹坑影响钢板表面质量。

炉辊涂层技术即是采用热喷涂方法在炉辊表面喷涂一层与铁的亲和力低, 并且其热膨胀系数与炉辊基体材料相匹配, 还耐高温磨损能长期维持表面粗糙度的涂层。该涂层可使炉辊辊面减少积瘤的发生, 因而能获得表面质量良好的高质量汽车用钢板。

5. 熔融镀锌生产线部件

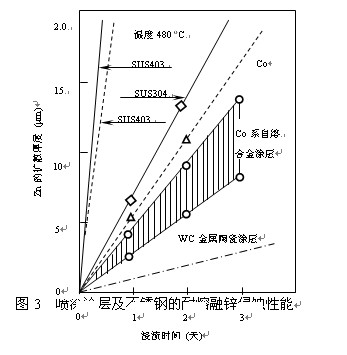

熔融镀锌生产线中的沉没辊、稳定辊、辊轴承和轴承支撑等部件, 沉浸于450 - 480℃的Zn液中, 经受着非常严重的Zn液腐蚀和磨损, 工作寿命一般都较短。防止Zn的侵蚀主要是防止Zn向涂层材料内的扩散, 图3.为各种材料及涂层耐Zn液侵蚀的性能。由图可知, SUS 304等不锈钢材在短期内就受到激烈的侵蚀;Co基自熔合金比前述不锈钢的耐熔融Zn侵蚀效果为好, 但偏差较大;WC - Co显示了优良的耐熔融Zn的侵蚀性能。据资料报导, 带有Co基自熔合金涂层的沉没辊, 其寿命可达150 -180天。

图3 喷涂涂层及不锈钢的耐熔融锌侵蚀性能

6. 导电辊

电镀生产线镀锡和镀锌用的导电辊, 由具有导电性的Fe 系和Cu系材料及Hastelloy耐蚀合金制造, 并在其表面镀Ni或Cr。由于在电镀过程中受到腐蚀、磨损及附着的异物等的影响, 其寿命很短。希望电镀导电辊涂层材料应具有以下性能:

(1) 导电率能达到电镀工艺的要求;

(2) 腐蚀和磨损难于引起表面性状的变化;

(3) 表面应难于附着或电积异物, 即使附着时也容易清除。

关于电镀导电辊涂层材料有多种方案的报导, 其中的一种非晶态喷涂涂层在实用中工作70天后表面仍无变化, 而镀Cr辊的寿命为30天。